-

Compteur de contenus

421 -

Inscription

-

Dernière visite

-

Jours gagnés

3

Type de contenu

Profils

Forums

Téléchargements

Blogs

Boutique

Calendrier

Noctua

Tout ce qui a été posté par Astrokor

-

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

Bonsoir J'ai passé un peu de temps avec mes amis du forum "usinages" qui m'invitent à sous-traiter cette activité : trop de risques pour le bonhomme et la machine, qu'il disent ! En plus de ça, ma machine n'a pas la capacité en termes de vitesse. Je ne pourrai pas aller assez vite pour une fraise de quelques millimètres. il faut en théorie usiner avec la pièce et la fraise immergées dans de l'eau pour éviter les poussières ultra fines très nocives pour les poumons et les glissières de fraiseuse. Je prospecte pour faire usiner sur plans en découpe jet d'eau HP donc ... on verra bien ce que ça donne. Dommage, je pensais m'en sortir seul, mais les avis sont assez décourageants et unanimes, les fraises s'usent en quelques minutes, bref, il faut se résigner parfois. la suite plus tard ... AK. -

Conseils pour la construction d'une table équatoriale

Astrokor a répondu à un sujet de KingTheoden31 dans Les bricoleurs

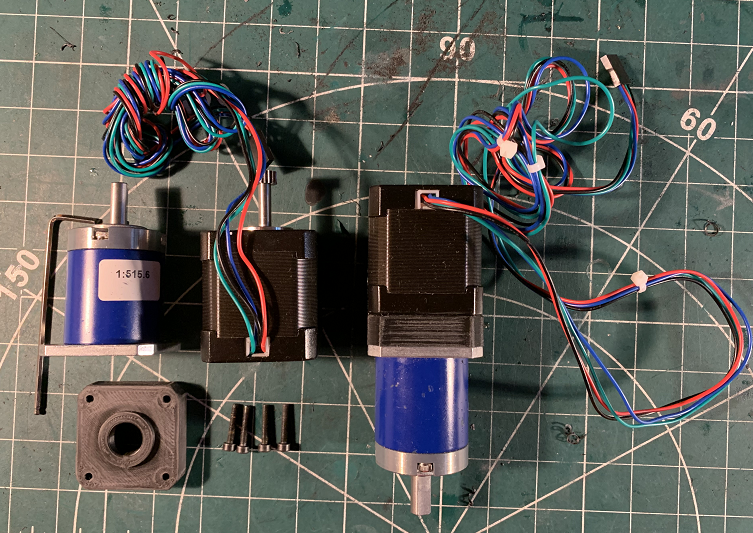

bah un nema 17 quelconque, je prends 2A pour être tranquille, mais vu le rapport de réduction, pas besoin de beaucoup de couple. -

Conseils pour la construction d'une table équatoriale

Astrokor a répondu à un sujet de KingTheoden31 dans Les bricoleurs

bonjour Perso, j'achète chez eux ... https://www.omc-stepperonline.com/fr bon courage AK -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

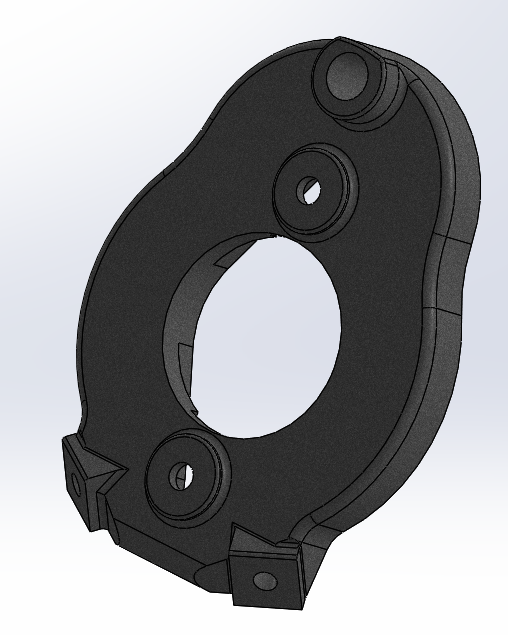

prochaine étape de fabrication : les renforts latéraux du cercle alpha en carbone : 5 mm d'épaisseur (usinage). 2 jeux de deux paires, soit 8 pièces au total, je vais les faire par 4 je pense, je vais tenter à la fraise carbure de 8 mm. Peut-être que ça va me couter 2 fraises, je nesais pas, on verra bien. Protections obligatoires pour ça, masque FFP2 etc ... Cette pièce est très importante car elle supporte tout le poids du télescope. J'ai déjà usiné du carbone mais moins épais, j'avoue que je ne sais pas trop comment ça va se passer. Si des gens ont des conseils, n'hésitez pas , je suis preneur. -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

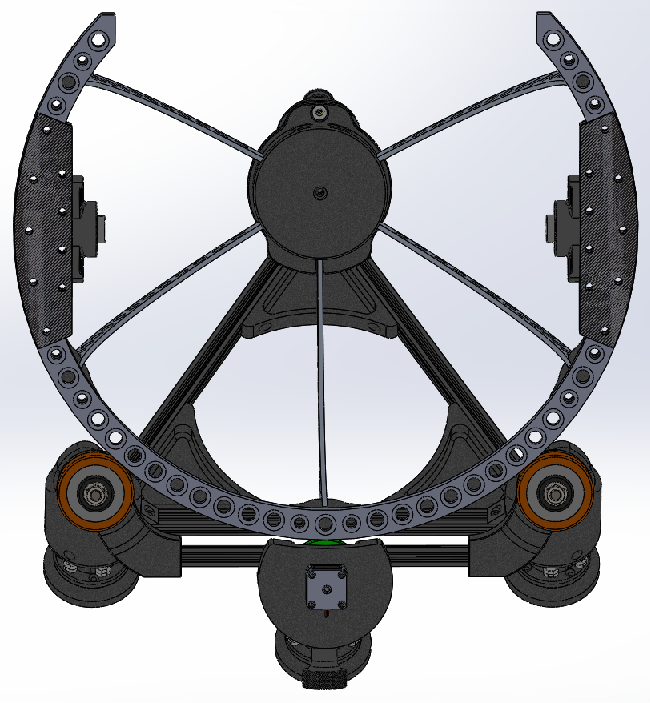

Bonsoir Le bilan d'aujourd'hui. Usinage, mais pas ce que j'avais prévu plus haut. Vu que j'ai besoin de la fraiseuse pour le deuxième télescope et que je ne veux pas démonter mon SETUP tant que j'ai pas fini tous les usinages circulaires, j'ai fabriqué les rayons du deuxième télescope. Cela s'est beaucoup mieux passé cette fois ci, beaucoup moins de vibrations et plus de maîtrise, ... l'expérience ! On a un début de montures jumelles comme d'habitude, quelques photos pour le compte-rendu... AK. -

Bricolage : Newton250 - Astrographe300 - Dobson 600

Astrokor a répondu à un sujet de LaurentG23 dans Les bricoleurs

Bonsoir Très beau ! la découpe a été réalisée avec quelle technique stp ? c'est de l'usinage ou autre chose ? Je pose la question car j'aurai la même chose à faire bientôt. Merci AK -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

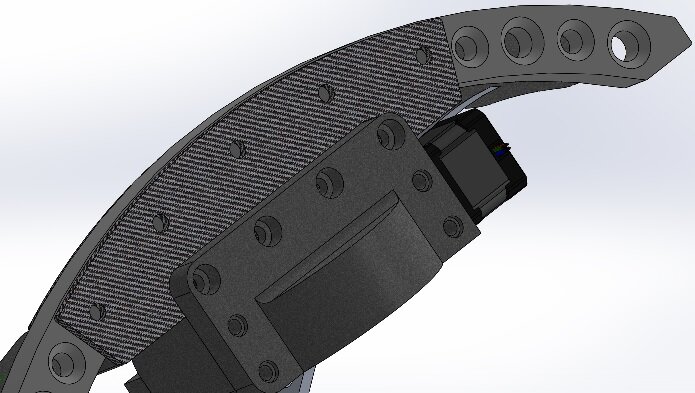

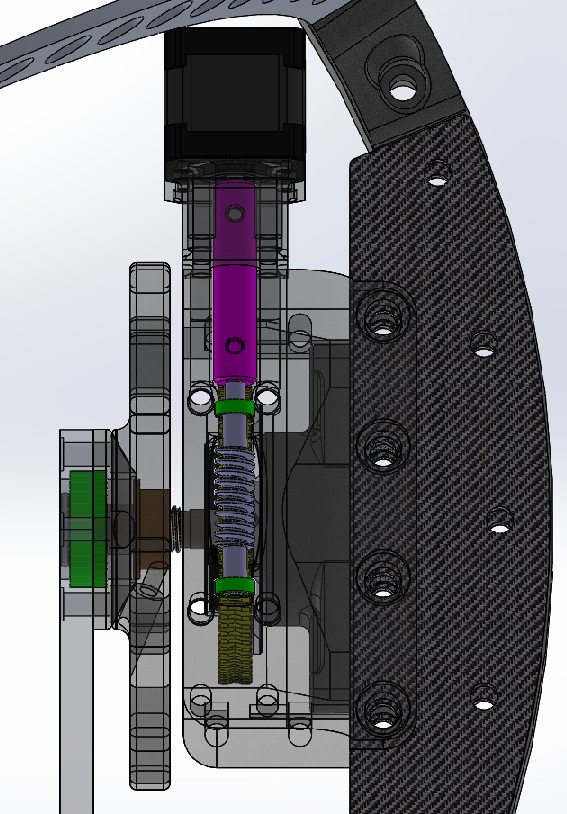

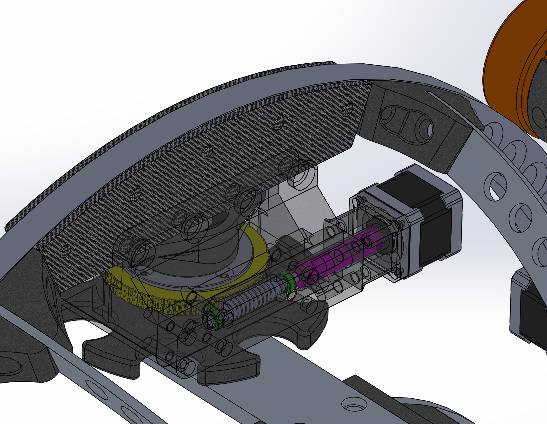

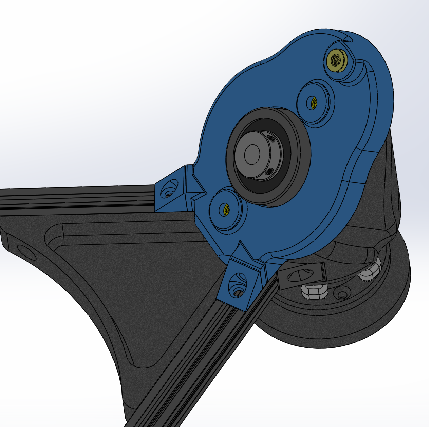

Bonjour Je continue doucement la fabrication et l'assemblage de l'entrainement AD. Demain usinage du galet d'entrainement et de son moyeu, ainsi que le carré de fixation sur le profilé. 3 photos pour suivre l'avancement ... ++ -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

Merci Yves Quelques résultats de simulation sur l'équilibrage et la position du CDG pour lever le doute ... j'avais besoin de me rassurer. Pour moi ça devrait être acceptable, ou bien un truc m'échappe ? des avis ? Merci. calculs CDG.pdf -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

J'utilise beaucoup le bois ... dans ma cheminée ! Les goûts et les couleurs ne se discutent pas ! Je vais regarder plus en détails ton mécanisme ingénieux de suivi-débrayage. Merci pour les liens. -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

Bonjour J'avais vu ton post et ton site, c'est super 👍. Oui, bien sûr, on peut toujours faire plus léger, mais c'est pas mon but ultime non plus, ce choix c'est aussi parce que j'aime bien ce concept de monture, assez compacte. Par contre , sans offense aucune, je doute de la rigidité de ce que tu me montres, tout en bois, mais je peux me tromper. Je n'aime pas le bois et je ne connais pas trop. Dans l'aéronautique d'ailleurs, on fait plutôt les avions en CFRP (plastique-carbone) et aluminium pour la rigidité et le les avantages sur la masse (désolé, déformation professionnelle ) . Normalement pas besoin de contrepoids à l'arrière sauf si je mets des oculaires de 1 kg et une Barlow en plus. D'après les simulations, il y a encore de la marge sur le centre de gravité de l'engin. Cependant, il est prévu 3 inserts dans le fond en NIDA sous le barillet pour pouvoir installer si besoin 3 contrepoids de 1 kg chacun (des poids Décathlon probablement). C'est l'endroit le plus efficace. Pour ce qui est de l'araignée pyramidale, j'y ai pensé bien sur, mais le PO serait en porte-à-faux avec aucun tube carbone à côté sur lequel s'appuyer pour rigidifier. Mes cercles alu ne font que 13 mm de large. Pas moyen de mettre des triangles raidisseurs de ce côté là non plus. Donc, j'ai préféré ma solution. Ce qui plombe la masse au final, c'est les entraînements Alpha et Delta (moteurs et réducteurs : autour de 3 kg), le PO (presque 1kg) et l'optique (4.7 kg). Le fait que le tube serrurier tout entier pourra tourner sur lui-même pour orienter l'oculaire, ça rajoute aussi pas mal de masse, la simulation me dit 2 kg. Mais bon, au final, 30 kg ou moins, ça me va, ça reste gérable. Merci pour tes commentaires A.K. -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

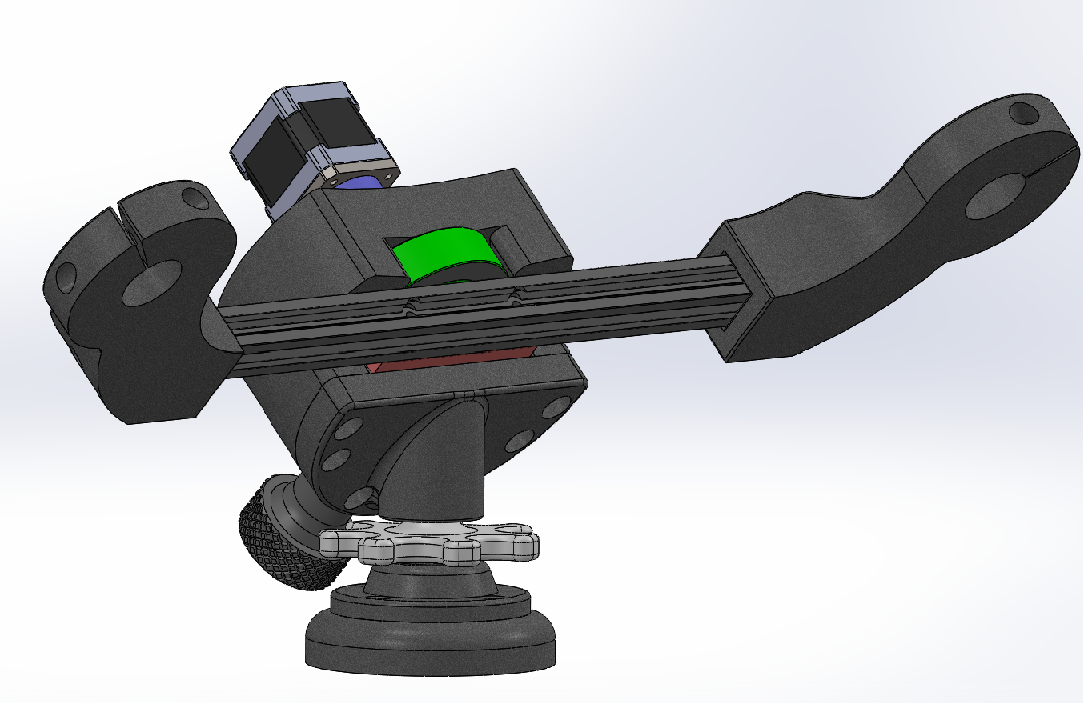

Bonsoir J'ai terminé l'ébauche du système d'entrainement Delta : il y aura un coté avec un moteur, l'autre côté manuel avec une molette (entrainement roue et vis sans fin, ratio 1:90) : je me suis simplifié la vie pour équilibrer les masses et avoir une conception symétrique (ça réduit le nombre d'heures sur la planche à dessin, la fonction symétrie par rapport à un plan, j'adore). J'aurais aussi pu prendre un moteur pas à pas avec un arbre qui sort des deux côtés et mettre une molette d'un côté, la vis sans fin de l'autre, mais c'était compliqué (encombrement, gestion du centre de gravité, ...) il aurait fallu que je rajoute de la masse de l'autre côté de toutes façons. L'ébauche globale du télescope est également terminée avec dernièrement le système de blocage de la rotation du tube autour de son axe pour l'orientation de l'oculaire. Tout ça va se modifier légèrement au fur et à mesure de la fabrication mais ne changera pas drastiquement, à moins de rencontrer de gros soucis de faisabilité, problème de principe, un concept qui ne marche pas, une pièce prévue pour être en plastique qui doit être usinée en alu ou acier, etc... je ne suis pas à l'abri de tout ça bien sûr. Mais j'ai bon espoir d'arriver à mettre au point cet engin. Je vais quand même tenter d'optimiser les épaisseurs et retirer de la matière là ou je peux, mais bon, ça ne changera pas la donne. Au final si on en croit les estimations : - Télescope (partie mécanique) sans les optiques : 24 kg - miroir primaire + miroir secondaire : 4,7 kg - il faut ajouter à tout ça les 2 boîtiers drivers moteur - l'alimentation, - un bon kilo de vis. Donc l'objectif de 25 kg ne sera vraisemblablement pas atteint ! Je dois pouvoir gagner 1 ou 2 kg maxi mais au prix de gros efforts et risques niveau rigidité. --> On va plutôt finir autour de 30 kg en fait (dommage ; on est très loin d'un Strock !), même s'il est vrai que les pièces imprimées sont toujours un peu plus légères que l'estimation . J'ai commencé à assembler les moteurs/réducteurs Delta. Une pièce d'interface fabriquée, pas de souci. quelques images ... -

Cherche mirroir parabolique 130 650 - où en trouver ?

Astrokor a répondu à un sujet de diethylsulfoxid dans Les bricoleurs

bonjour Si le 150 de GSO rentre dans le diamètre, tu peux pas le diaphragmer ? Faut voir si les 3 trois points du barrillet influent sur la déformation mais ça m'étonnerait ... sur une masse faible. pas d'autre idée pour l'instant. Après sur ce diamètre, je ne suis pas sur que le fait qu'il soit sphérique joue, c'est plutôt la qualité de fabrication et la surface. Les spécialistes devraient pouvoir répondre bon courage. -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

-

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

merci -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

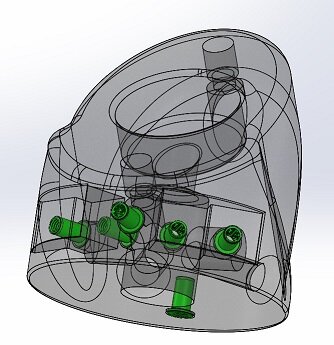

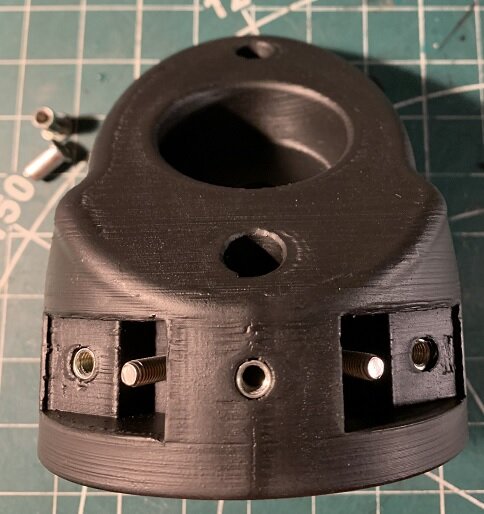

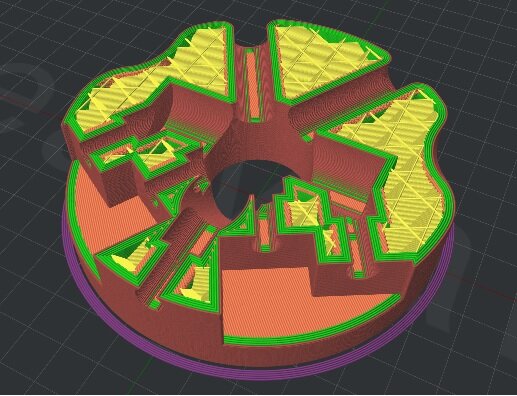

Bonjour Bon, j'ai décidé de reprendre légèrement la conception des 3 podes avec des fixations aux profilés et équerres à 100% en écrous noyés en acier, insérés en "press-fit" et collés au Permabond ; je n'étais pas 100% satisfait de la rigidité de cette base. Les inserts M5 à introduire au fer à souder étaient insuffisants car pas assez de longueur et de matière pour interdire les mouvements relatifs de toutes les pièces assemblées. Ils auraient fini par se détacher. C'est bien pour des couvercles, mais quand il y a des efforts, ça ne tient pas bien. Pour l'insertion des écrous noyés, il faut être patient, j'ai tout passé par le trou central et je me suis aidé d'une vis parfois. Il y aussi les deux trous traversant complètement la structure pour les écrous noyés des profilés. Vous pouvez voir les chemins tortueux sur l'image du slice. Maintenant, après remontage de tout l'ensemble, c'est vraiment le top ! c'est aussi bien que sur ma monture 100% aluminium sur le 350 avec beaucoup de kilos en moins. Cela m'a coûté un peu de plastique ... sniff 😢 et de temps mais je ne regrette pas. Je recommande cette technique, c'est super. Comme quoi, il faut toujours réfléchir avant de se précipiter. J'ai profité des modifs des podes pour changer le slice de 3 à 5 périmètres, j'ai gardé le remplissage à 20% en cubique (nida 3D triangulaire). J'ai réussi à optimiser le design pour tout imprimer sans supports, pas de perte de plastique et de temps. Ce plastique Green TEC est vraiment très solide, il s'imprime très facilement et rapidement (aussi facile que du PLA). J'ai peint le tout pour protéger. Au moins, la rigidité de la base, c'est réglé une fois pour toutes, on va pouvoir se concentrer sur la suite. Quelques images pour illustrer... -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

bonjour Aujourd'hui, j'attends toujours des pièces. Donc un peu de temps passé sur la cage supérieure. J'ai réduit la masse, la quantité de plastique nécessaire et aussi le volume de pièces à usiner. Je compte faire un cage minimaliste avec maintien de la rigidité du PO avec des liaisons rotules en aluminium M8 que j'ai en stock. j'ai également pu trouver dans mon stock des inserts hexagonaux en inox et percés latéralement : parfait pour le maintien de l'araignée. Je vais surement choisir un secondaire de 67.5 mm de petit axe au final (modèle mis à jour). Voilà ce que donnerait le rendu ... Pour le PO, j'espère que la rigidité sera au rendez-vous. -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

Je continue mes plans avec l'intégration de la nacelle, le début de la conception du système delta (entrainement, friction et blocage) J'en suis à 12 kg pour tout ça environ. -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

-

Bricolage : Newton250 - Astrographe300 - Dobson 600

Astrokor a répondu à un sujet de LaurentG23 dans Les bricoleurs

salut c'est quoi votre logiciel de modélisation 3D ? -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

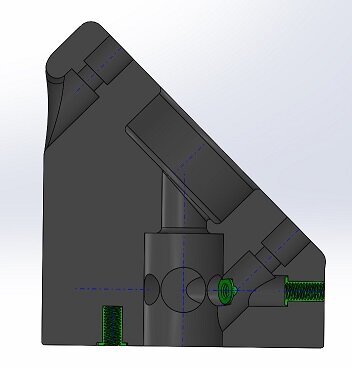

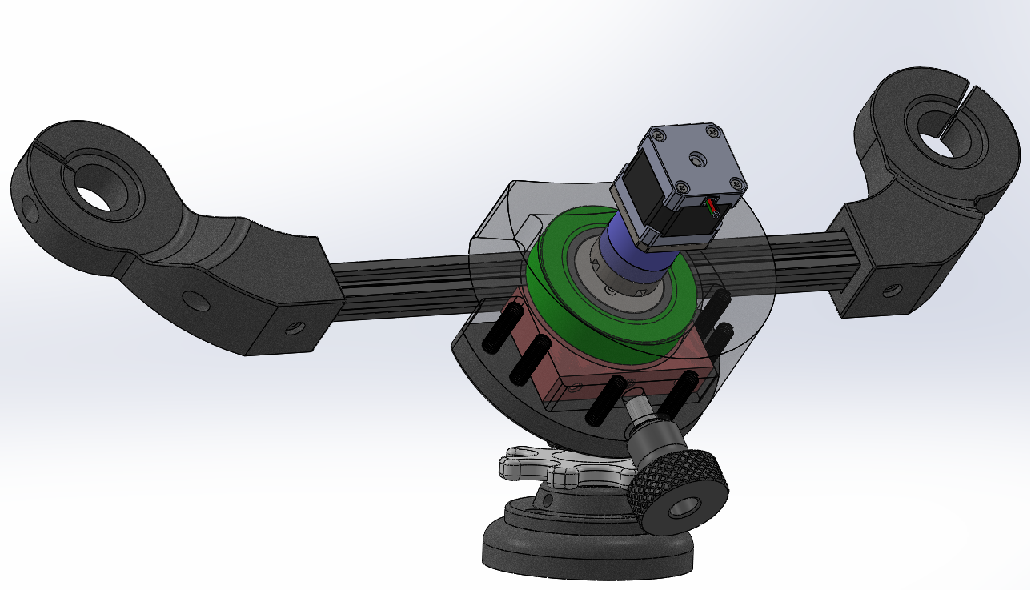

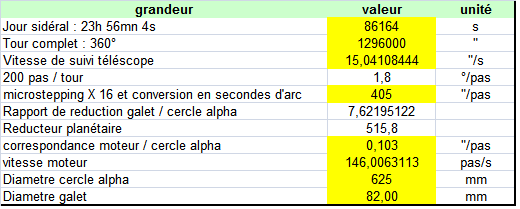

Bonjour Hier soir j'ai travaillé sur l'entrainement AD. Je me suis basé sur le même concept que sur le 350 qui marche très bien mais j'ai préféré le rendre indépendant du reste. Cela permet d'avoir un pied de soutien supplémentaire pour réduire les efforts sur sur les deux autres galets et de résoudre pas mal de problèmes de rigidité (un télescope à 4 pieds au final) l'entrainement est composé de : un moteur pas à pas Nema 17 (17HS19-2004S1) que j'ai en stock en double exemplaire (200 pas par tour), possibilité de µ-stepping avec le driver jusqu'à 16 un réducteur planétaire à 4 étages (ratio 1:515.8) un galet polyuréthane diamètre 82 mm sur le cercle alpha de 625 mm (ratio 1:7.62) La friction est réglable par action sur la molette qui pousse ou éloigne tout l'ensemble vers le cercle alpha, la pièce en rouge (alu ou acier) est fixée à la barre aluminium est la seule qui ne bouge pas. Le système est facilement démontable, il suffit de retirer complètement la molette et tirer tout l'ensemble vers l'arrière, comme un tiroir qu'on enlève d'un meuble. J'espère que ça donnera de bons résultats, je me questionne sur la qualité de la friction du couple polyuréthane-aluminium ... masse de ce sous-ensemble : moins de 2 kg. -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

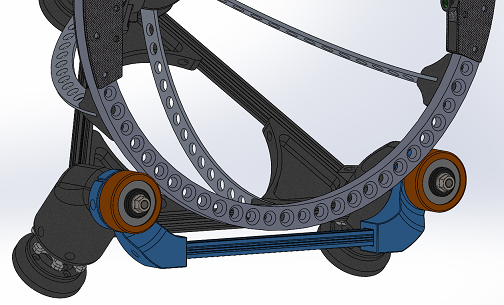

Bonjour, J'ai repris la planche à dessin pour deux choses : 1) Amélioration du système de contre rotation pour la friction afin d'y incorporer un renfort de rigidité avec deux équerres supplémentaires (test effectué très concluant, plus rien ne se déforme cette fois-ci) 2) conception système de renfort pour maintien rigoureux de l'entraxe entre les galets et permettre la fixation du futur système d'entrainement (prochaine étape de fabrication). Deux colliers qui se fixent sur les axes galets, j'avais anticipé cela ; j'aurais aimé m'en passer mais ce n'est pas possible (+400 grammes). Un bout de profilé 20 X 20 supplémentaire et deux pièces en plastique. Il me reste aussi à usiner le deuxième jeu de 5 rayons pour le deuxième télescope, pas une partie de plaisir avec cette chaleur, on va attendre un peu... AK. -

Sumerian Alkaid 250mm - Projet Push-To - adaptation encodeurs

Astrokor a répondu à un sujet de keymlinux dans Les bricoleurs

Bonjour bravo pour cette réalisation ! c'est pour tagger ce post dont je vais très certainement m'inspirer ... AK. -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

Bonjour Résultat d'usinage : j'y suis arrivé mais dans la douleur, les vibrations sont difficiles à gérer. Il aurait fallu que je bride sur autre chose que du bois, mais j'avais que ça. Enfin, ça a fini par marcher avec de la patience. ... résultat en images. -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

Bonsoir J'avance doucement sur les deux bases triangulaires. Test très concluant pour mon système de friction réglable. J'ai mis de la graisse lithium "never-seize" sur le moyeu avant montage du collier afin d'avoir un mouvement non saccadé et pour éviter l'usure. Le collier (en vert) est imprimé en PETG pour avoir une pièce souple, déformable et non cassante. Tous les trous des vis sont munis d'écrous noyés RIVKLE. Les filetages dans le plastique n'auraient pas tenu dans le temps. En serrant progressivement la vis du collier, on passe de glissement libre à blocage complet avec beaucoup de précision. Je suis plutôt satisfait. Le second jeu est donc en cours d'impression. Demain usinage des rayons : opération très délicate. J'ai travaillé un peu sur le set-up et la pré-découpe de l'aluminium. Ce sont des plaques de 5 mm d'épaisseur. -

Bricolage : Newton250 - Astrographe300 - Dobson 600

Astrokor a répondu à un sujet de LaurentG23 dans Les bricoleurs

va dans l'onglet "dimensions" de NEWT for the web, il te donne la valeur d'offset en fonction des spécifications entrées sur le premier onglet. Pour un azimutal, pas besoin de faire tourner le tube sur lui même. prendre en compte l'offset est obligatoire de mon point de vue. Sinon, la taille du secondaire ne sera pas optimisée, et risque de de diffusion de lumière sur un bord du secondaire, ce qui est encore plus gênant. Ce n'est que mon avis ...