-

Compteur de contenus

430 -

Inscription

-

Dernière visite

-

Jours gagnés

5

Tout ce qui a été posté par Astrokor

-

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

Bonjour oui j'avais vu le projet, c'est joli et bien conçu, mais tout petit Je ne savais pas qu'il le vendait en kit, merci pour le lien Mais en effet, c'est ça que je suis en train d'essayer de faire avec ... un peu plus de capacité de charge (15-20 kg) -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

merci pour les encouragements, ça fait plaisir, je vais continuer à documenter puisque certains sont intéressés -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

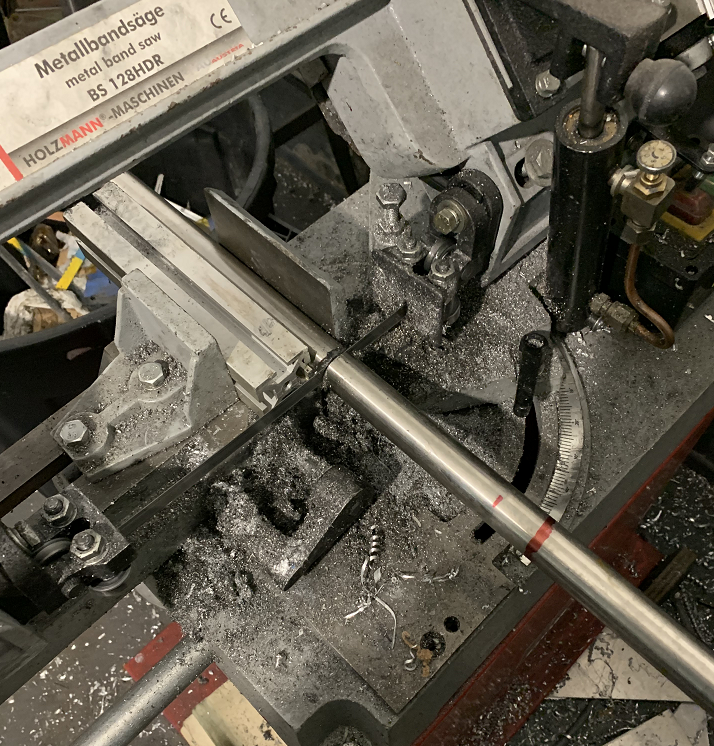

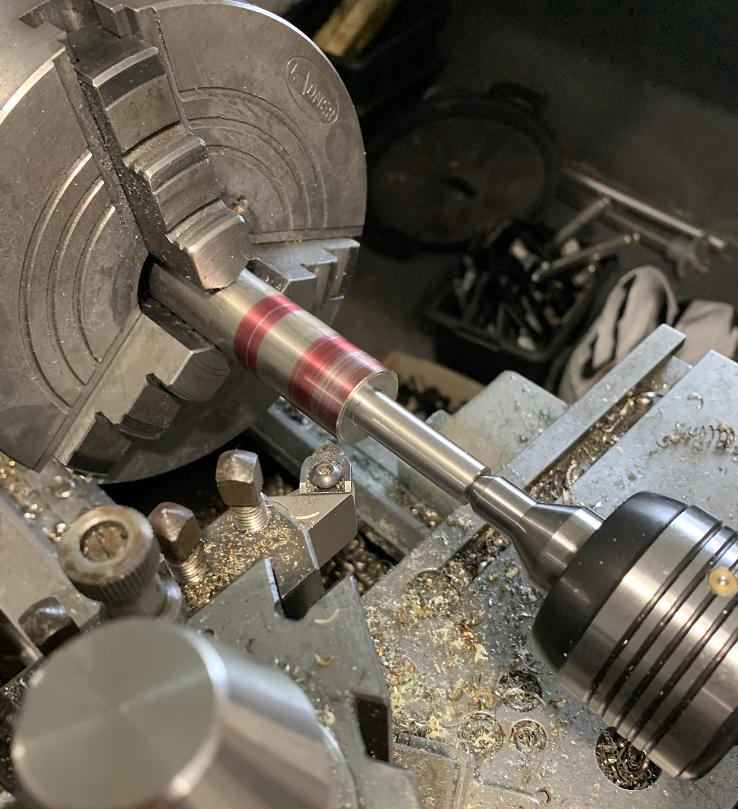

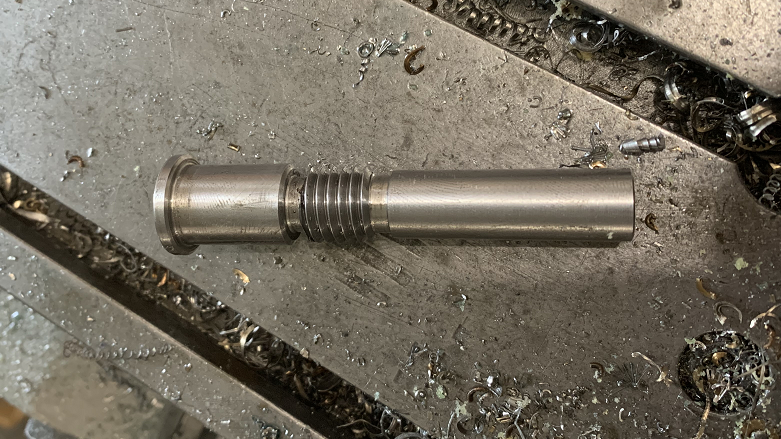

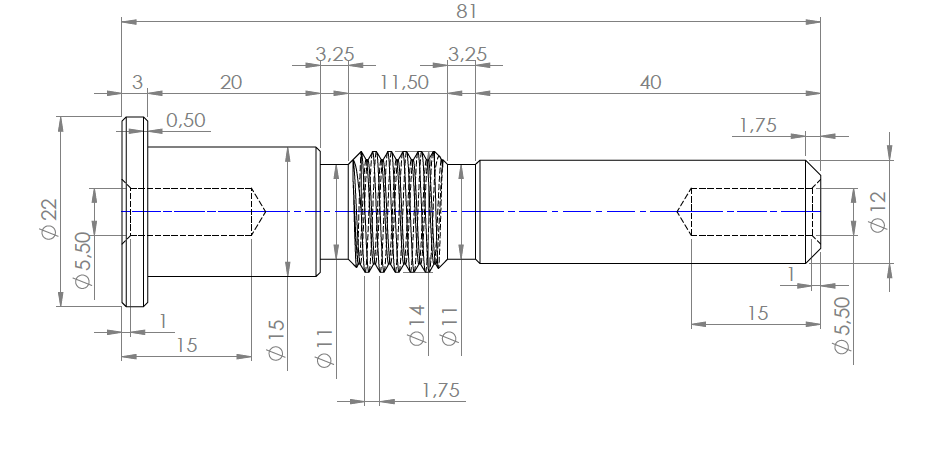

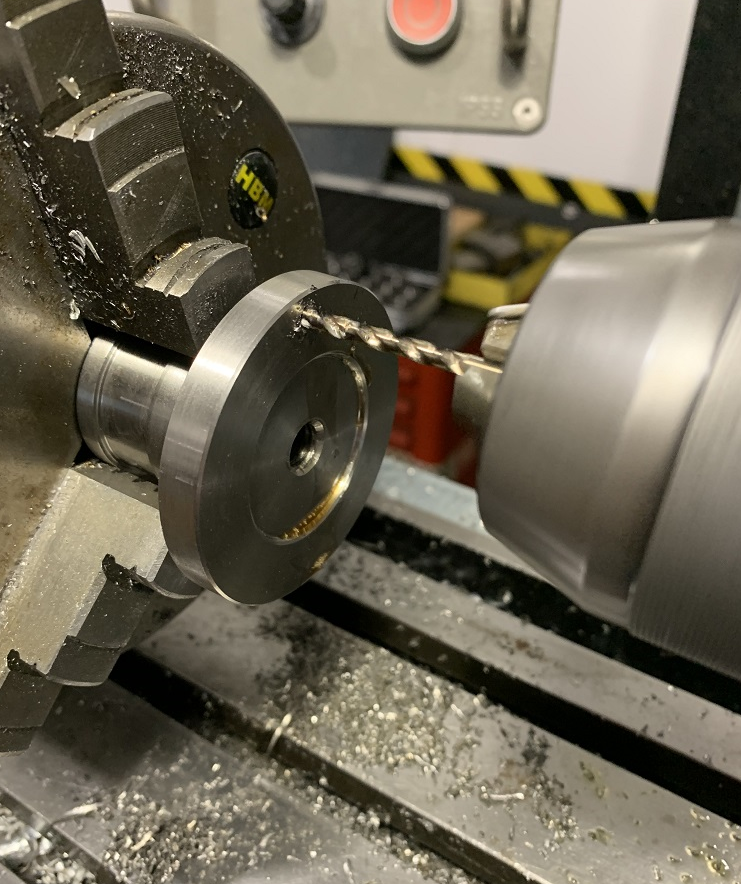

Bonjour petits usinages du week-end : tournage des axes Delta. Je suis allé chercher un morceau d'inox chez mon ferrailleur favori une barre de 1 m environ diamètre 24 mm, c'est un ancien axe de machine, j'ai pas trouvé plus petit (10€, c'est pas cher). Sciage, décolletage, perçage, taraudage et filetage de la partie centrale au tour à l'aide la vis mère, M14 x 200. C'est long à faire mais ça va. pour le reste, c'est un peu le chantier -

Futur astronome en herbe a besoin de vos conseils!

Astrokor a répondu à un sujet de Tartifffletessss dans Matériel général

Moi je m'en sers encore régulièrement, je l'ai depuis plus de 20 ans ... -

clic gauche sur le titre avec appui long

-

bonsoir Deux idées à tout hasard : n'y a t il pas simplement des vis tout au fond des deux trous ? Sinon une clé à ergots peut-être avec les 2 trous ... ? Je n'ai pas l'expérience de ce type de poulie, j'avoue. J'espère que des gens l'ayant déjà fait vont répondre et sauront quoi faire Bonne chance.

-

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

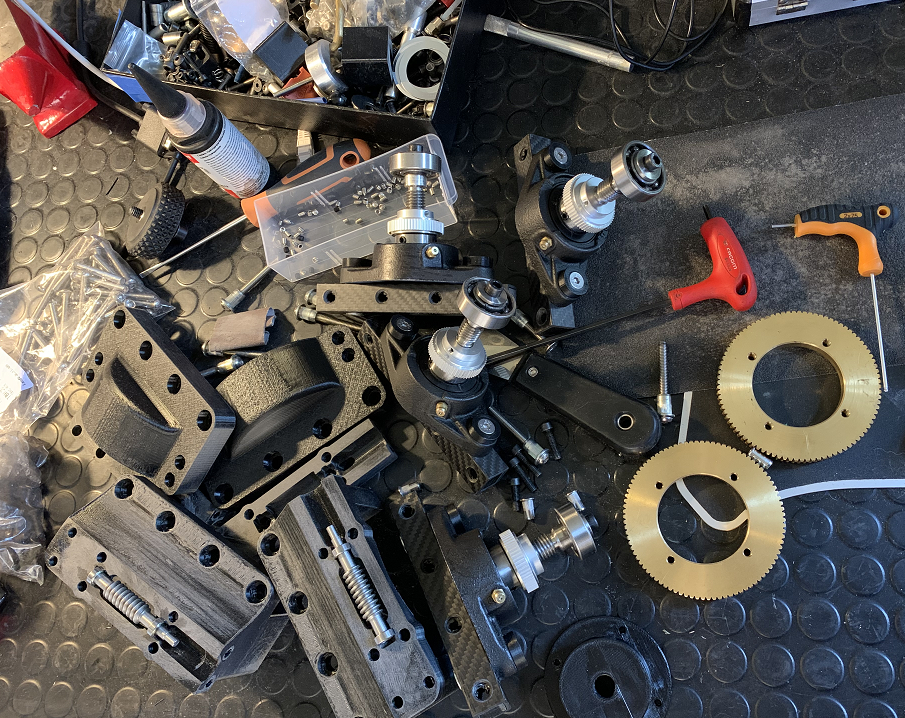

Bonsoir Je continue avec l'axe DEC ... Découpe des supports des paliers dans des profilés carrés 20 x 20 mm creux en carbone, paroi de 2 mm. Perçage et impression 3D d'une âme en ABS qui garnit l'intérieur (press-fit) pour le guidage des inserts et assemblage de l'ensemble. Présentation sur la monture d'un sous-ensemble pour vérifier que ça se monte. La suite du programme, probablement le week-end prochain, c'est encore de l'usinage : 4 axes DEC (inox) 4 moyeux des roues tangentes (alu) 4 moyeux des cabestans de verrouillage de l'axe DEC (bronze ou laiton, suivant ce que je trouve -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

Merci du tuyau, je saurai la prochaine fois. J'ai flingué deux lames de scie sur ces pièces. Les dents se mangent à grande vitesse. J'ai utilisé une fraise en carbure de tungstène pour le fraisage et ça a bien marché pour le contour. Merci encore, je m'applique autant que je peux -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

Bonjour les amis Aujourd'hui, j'ai fini par arrêter de procrastiner avec l'usinage des plaques carbone. Ce qui me faisait peur, c'est la poussière de carbone générée pendant l'usinage, donc je suis allé m'acheter un masque respiratoire avec filtre à cartouches 3M digne de ce nom et je me suis lancé. J'ai commencé par imprimer des gabarits en plastique pour m'aider pour les perçages et l'usinage. 1 - J'ai associé 4 plaques entre elles avec du scotch kapton large pour immobiliser les pièces les unes par rapport aux autres. 2 - masque sur le nez et lunettes de protection, perçage de 9 trous et vis de maintien pour ne pas que ça bouge, aspirateur pas loin pour la poussière 3 - découpage grossier le long des gabarits à la scie à métaux (la partie pénible, c'est long mais ça se fait bien) 4 - installation du plateau diviseur sur la fraiseuse et des 4 pièces 5 - usinage précis grâce au gabarit (encore) 6 - reperçage des trous à 9 mm pour pouvoir monter les inserts taraudés en acier 7 - chanfrein sur une face de 5 trous seulement pour noyer les têtes de vis et les têtes d'insert 8 - montage sur le cercle AD Assez content du résultat, va falloir que je fasse la même chose pour le deuxième télescope ... Quelques photos comme toujours. J'ai pas photographié toutes les étapes, mais ça donne une idée. -

Bonjour personnellement, je vote pour un miroir de qualité (artisan) : le prix s'oublie, la qualité reste ! AK.

-

Cahier Des Charges , ce que comprends ...

-

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

merci -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

exactement -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

Comme je suis un peu insomniaque, je poste la vidéo maintenant ! Toujours pas de back-lash, ni d'angle de torsion. On verra ce que ça donne avec un télescope de 12-15 kg monté dessus, mais je reste confiant, à confirmer sur essai final ... En tout cas, c'est le jour et la nuit par rapport au réducteur planétaire made in RPC que j'avais testé. 2020579237_EntrainementAD.mp4 -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

-

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

bonjour Pendant toute la rotation du cercle d’une extrémité à l’autre, la géométrie est in variante, donc aucun changement de vitesse 👍 pas de souci de ce côté là ma seule crainte était le couple transmis, mais à priori c’est bon aussi. -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

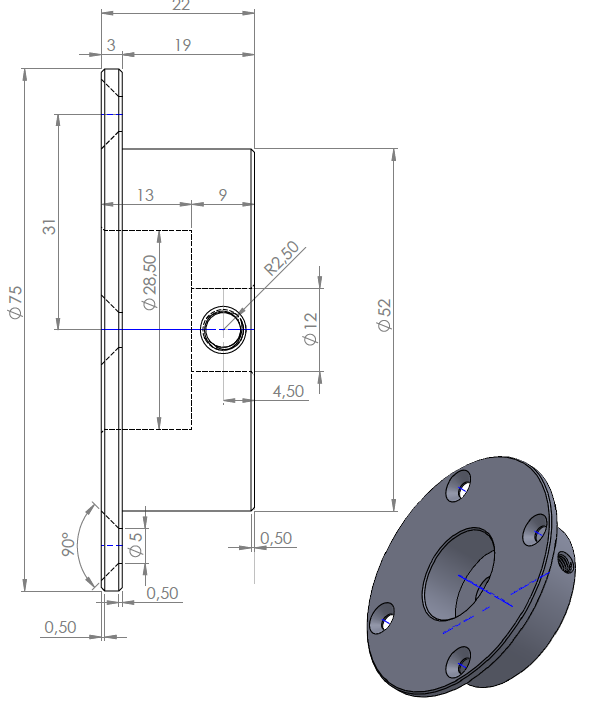

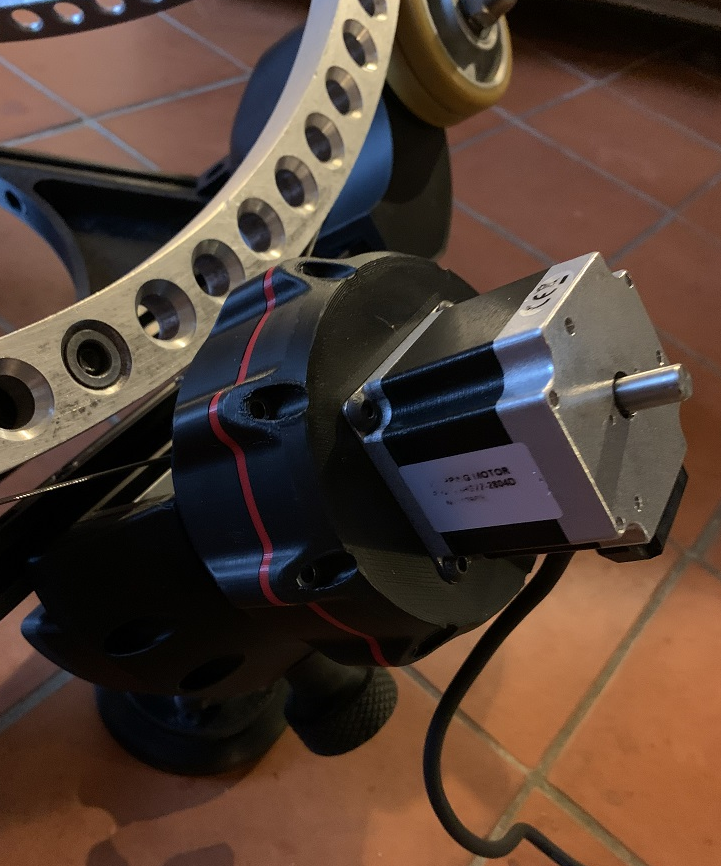

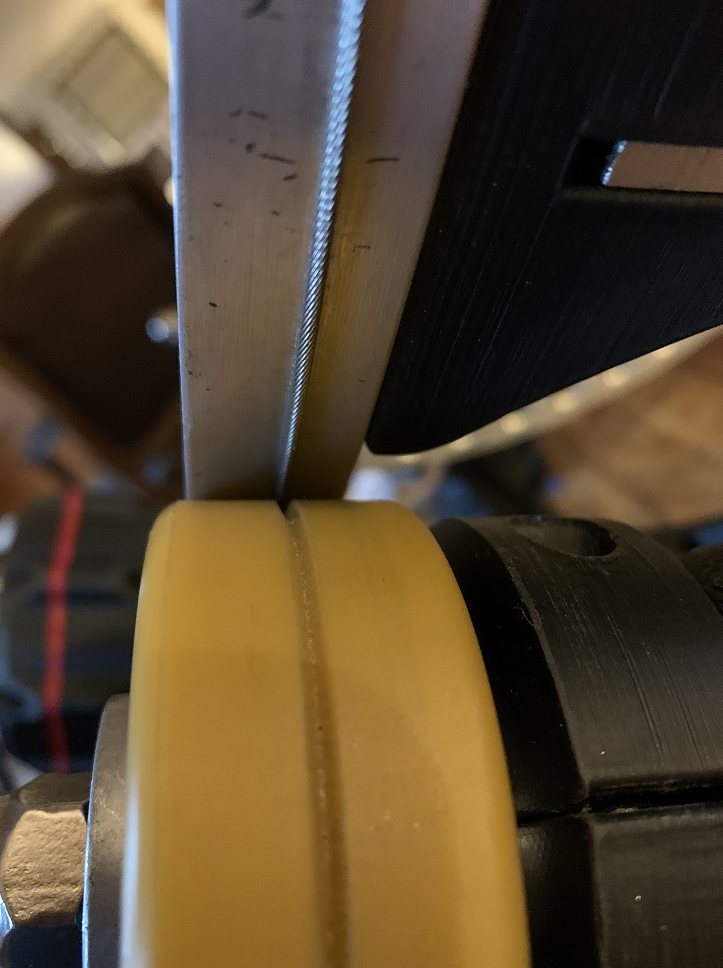

Bonjour à vous en ce samedi pluvieux ! Quelques nouvelles de l'entraînement AD de mon split ring. L'usinage de la poulie d'entraînement étant terminée depuis le week-end dernier, j'ai aujourd'hui usiné une gorge dans les galets de soutien du cercle. J'ai monté le câble diamètre 1.5 mm pour faire un essai avec le moto-réducteur NEMA-23 + Harmonic Drive HD42 de fabrication personnelle, déjà maintes fois montré plus haut. Au final tout a l'air de très bien marcher avec seulement une spire sur la poulie. En réglant la vis du tendeur, j'obtiens un couple bien suffisant pour entraîner la future charge (tube serrurier T-250). J'ai testé à la main le couple, pas de souci, il y en a et ça ne glisse pas. De plus, mon système de débrayage marche aussi, lorsqu'on dé-serre la vis du tendeur de 1 ou 2 tours, le câble glisse sur la poulie et on peut faire bouger le cercle; il y a une friction résiduelle qui est intéressante car cela permettra à l'ensemble de ne pas "piquer du nez" ! Je suis très satisfait ! Je vous poste quelques photos Demain, je posterai une vidéo qui permettra de se rendre compte du concept. -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

Oui, c'est prévu. En serrant la vis du tendeur de câble sur le moteur, le câble glissera sur la poulie lorsque je visse la molette. J'espère que mon principe marchera ... -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

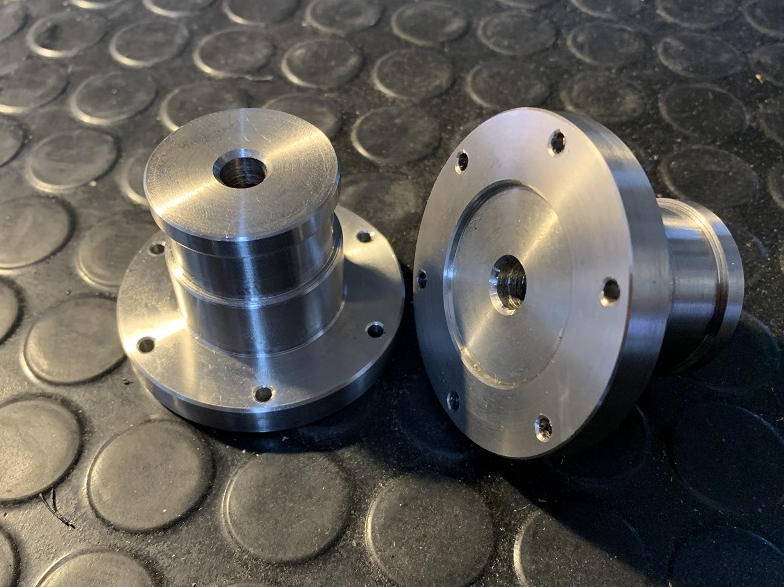

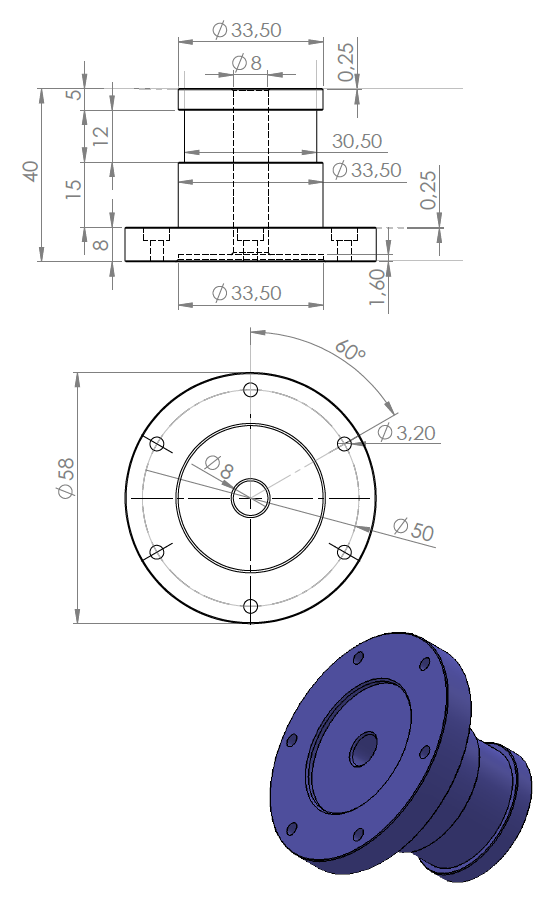

la fin d'usinage ce matin, j'ai laissé tombé les lamages , ça me facilite la vie. mon usinage est correct, ça se monte sans problème -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

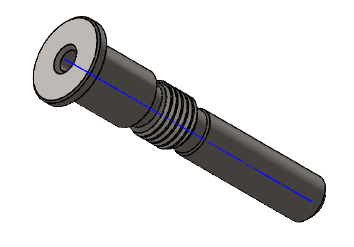

Quelques photos du travail sur le tour cet après midi... pour ceux qui aiment J'ai pas eu le temps de finir, il me manque juste les 6 trous diamètre 3.2 mm à faire et les lamages de 6 mm Donc la suite ce sera demain ou plus tard ... -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

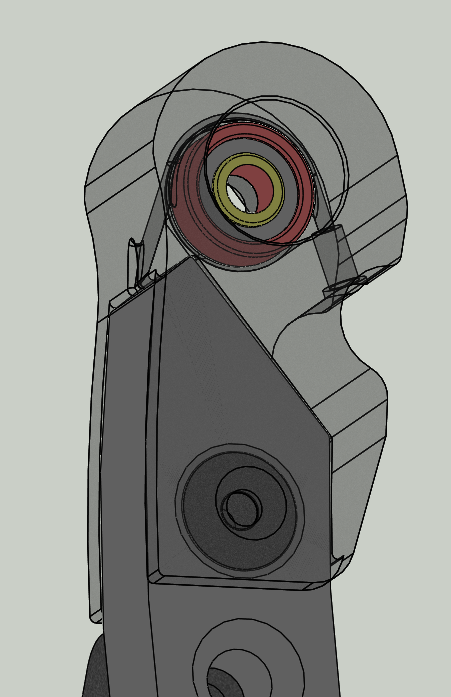

Bonjour à tous, Après une longue pose pour raisons diverses, re-design de ma tête d'impression et maintenance imprimante, je vais reprendre doucement ce projet. La suite des impressions sera maintenant beaucoup en ABS (ReForm™ - rTitan Black) et un peu (peut-être) en Greentec. Je vais continuer ce fil avec probablement des travaux sur l'entraînement AD. Je vais tenter de faire un entraînement par câble plutôt que par friction, j'ai le sentiment que ce sera mieux et qu'il y aura beaucoup moins de risque de glissement. Il s'agit d'un câble de tandem (car plus long que ceux de vélo) de diamètre 1.5 mm. J'ai fait cette semaine la conception des arrêts/tendeurs de câble qui seront montés aux extrémités du ring. Le câble sera guidé dans l'arrêt de câble qui comporte un roulement 608-ZZ (guidage précis, rigide et incassable). Demain, si j'ai le temps, usinage de la poulie d'entraînement du câble, probablement en inox. Elle doit se monter sur le système Nema 23 - Harmonic drive présenté plus haut (le dernier que j'ai fabriqué). -

I need you : fixation tube serrurier sur cage secondaire

Astrokor a répondu à un sujet de tazdevil71 dans Les bricoleurs

Plastique : J'imprime sur une ENDER 5 plus donc pas de souci avec ta machine, L'ABS "reform-rTITAN " de chez Form Futura est très facile à imprimer, j'avais les mêmes réticences que toi, mais depuis que je l'ai découvert, c'est le plastique que j'utilise le plus. Pas la peine de s'en faire une montagne, c'est pas difficile avec celui-là, aussi simple que du PLA si tu l'enceinte, pas de warping. Plateau à 85-90°C et buse à 250°C, 0% ventilation. Ta petite ENDER fait ça sans problèmes si tu respectes les conditions énoncées. https://www.3djake.fr/formfutura/reformtm-rtitan-black Enceinte thermique : tu peux acheter une enceinte tissu CREALITY (70€ sur le site Atome 3D) ou en fabriquer une pour pas cher. J'ai fini par fabriquer ma propre enceinte, et vraiment c'est ça qui a changé la donne pour la fabrication de pièces "mécaniques". Le fait de mettre le plateau à 90°C, chauffera automatiquement l'air ambiant dans l'enceinte à 30°C, ce qui est suffisant.Si j'avais su, j'aurai commencé par ça de suite. Plus de dé-lamination, pièces très solides. C'est bien d'ailleurs pour tous les matériaux, pas que l'ABS. https://www.atome3d.com/products/creality-enceinte-fermee-multifonction-grande-taille-big-size-multifunctional-enclosure?variant=39837251731607 Filtre: Tu peux ajouter un filtre charbon avec un ventilateur sur le coté je pense. (voir sur ce site aussi). J'ai moi aussi un filtre charbon et un filtre particules. https://www.atome3d.com/products/raise3d-filtre-a-air-pro-2?variant=31290389004426 C'est quelques petits investissements avant de se lancer, mais une fois réalisés, c'est le jour et la nuit ! Bon courage. -

I need you : fixation tube serrurier sur cage secondaire

Astrokor a répondu à un sujet de tazdevil71 dans Les bricoleurs

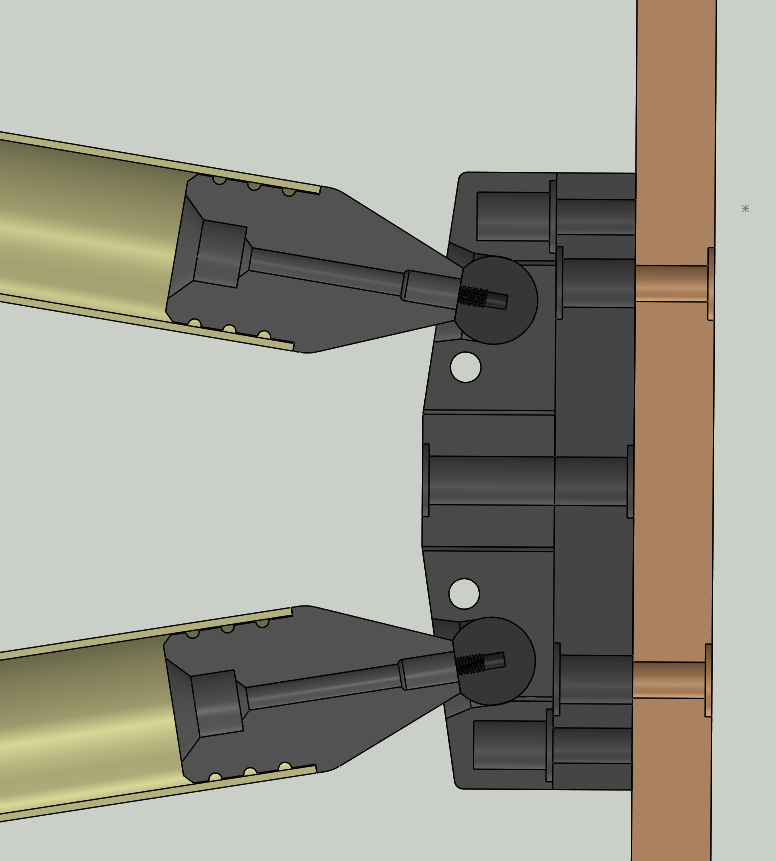

Bonjour @tazdevil71 Si tu veux regarder côté impression 3D comme moi, j'ai déjà fait cela pour la cage secondaire qui marche très bien. Des inserts taraudés en acier sont montés dans tous les passages de vis. Le principe est similaire pour la cage primaire. Les billes (rotules) peuvent être en bakélite, en aluminium ou en acier Matériaux thermo-plastiques recommandés : ABS (très costaud et durable, résiste bien à la température aussi) ASA (propriétés similaires à l'ABS et qui résiste aux UV en plus) Tout l'ensemble "serrurier" est démontable en un bloc et forme "un fagot" de 8 tubes et 8 attaches amovibles. J'espère que ça t'inspirera ... je n'en dis pas plus Si tu as besoin de détails, tu peux toujours me contacter en message privé bon courage dans tes réflexions AK -

Bonjour amis Makers et 3D-Printers J'ouvre un sujet pour échanger sur ce sujet .... Je viens de voir cette vidéo qui m'a conforté dans mon choix d'enfermer mes 2 imprimantes dans une enceinte close et filtrée (Charbon & particules fines), fabriqué par mes soins pendant les vacances de noël En effet, j'imprime maintenant de l'ABS et un peu d'ASA, donc, je m'étais dit qu'il fallait se protéger un peu. Vous faites comment vous ? si certains ont de l'expérience à partager, c'est bienvenu ! La vidéo du GüeroLoco AK.

-

- 1

-

-

bonsoir ATSJU, je découvre ce post, bravo pour ce projet ! pour un 150 F/8, un tube serrurier n'est absolument pas nécessaire, cela a déjà été dit précédemment, ce serait beaucoup de complication pour pas grand chose au delà des affaires de goût et d'esthétique. Un simple tube plein, même en carton ferait l'affaire à condition de le rigidifier d'une façon ou d'une autre. Un barillet à 3 points suffit également. Si tu t'intéresses à la fabrication de certaines pièces avec de l'impression 3D à bas coût, je me tiens à ta disposition pour des conseils et suggestions, voire de la modélisation et de la fabrication de pièces dans le but simplement d'apporter un soutien à ton projet. N'hésite pas à me contacter si besoin en message privé (d'autres l'ont déjà fait), je peux peut-être t'aider... Bon courage, AK.