-

Compteur de contenus

430 -

Inscription

-

Dernière visite

-

Jours gagnés

5

Tout ce qui a été posté par Astrokor

-

Bonjour Je pense sérieusement à revoir légèrement ma copie pour le choix du rapport de réduction avec quelques hypothèses : - on choisit un moteur pas à pas "standard" de 200 pas/tour (1.8° de résolution) . Avec un µ-stepping de 128 µ-pas/pas moteur , ça nous donne 25600 µ-pas par tour. Je pense que beaucoup de drivers ont ce mode disponible, le mien l'a et ne coûte pas cher. - on choisit un rapport de réduction de 1:22.5 (au lieu de 1:20 actuellement), - on fait l'hypothèse qu'on a 2 réducteurs en cascade, ça nous donne un ratio de 1/22.5 x 1/22.5 = 1:506.25 (contre 1:400 aujourd'hui) La résolution totale donne : - 360° --> 360x60x60 = 1 296 000 arc-sec - résolution = 1 296 000/(506.25x25600) = 0.1 arc-sec / µ-pas Il faudrait seulement rajouter 5 dents au réducteur pour atteindre ce but "théorique", ça me parait pas mal. On parle de résolution, pas de précision évidemment, la précision c'est pas du tout le même ordre de grandeur ; si on obtient quelques arc-min on sera content. des avis ?

-

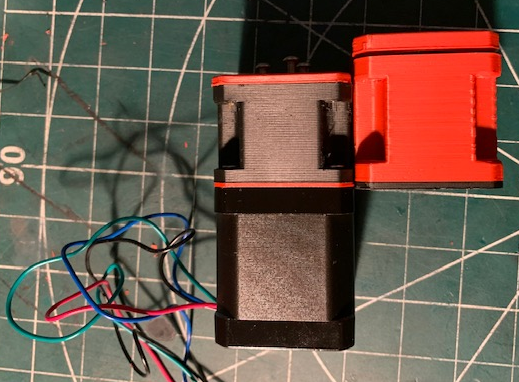

Bonsoir, Bonnes nouvelles, la V2.0 marche très bien, plus de backlash du tout. Il fait 32 mm de long et est donc plus court de 11 mm par rapport à la V1.0. (voir photo) J'ai commandé un rouleau de NinjaTek - Armadillo (TPU 75D) pour la flexspline . Une bien plus grande dureté : l'espoir est de réduire à presque à zéro l'angle de torsion sur le moyeu de sortie. Si j'y parviens, je posterai toutes infos nécessaires pour le fabriquer si vous êtes toujours intéressés. Question : faut-il tenter d'augmenter le rapport de réduction ou bien reste comme ça ?

-

cette version a un ratio 1:20, mais on pourrait en empiler deux pour un ratio 1:400. Le TPU est une matière extra de mon point de vue, c'est extrêmement solide, mais ça s'imprime à 20 mm/s, 250°C pour la buse et 70°c pour le plateau. Il vaut mieux avoir un extrudeur direct drive sinon c'est compliqué vu que c'est très souple. on peut annuler complètement le backlash, il faut arriver à peaufiner suffisamment les profils de dentures, j'ai parfaitement réussi sur le gros 1:100 que j'ai déjà fait

-

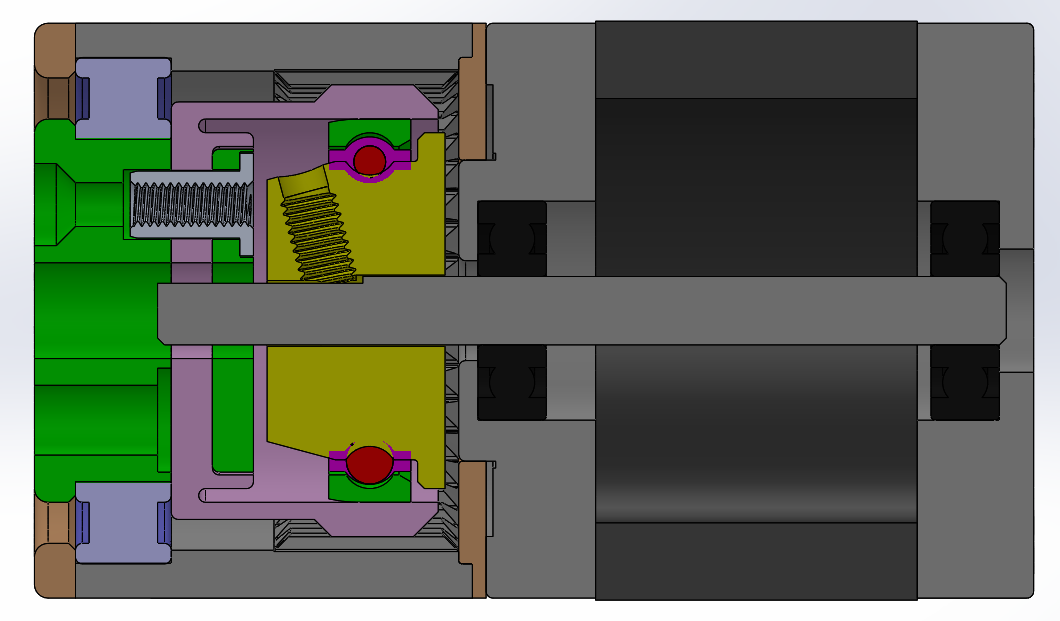

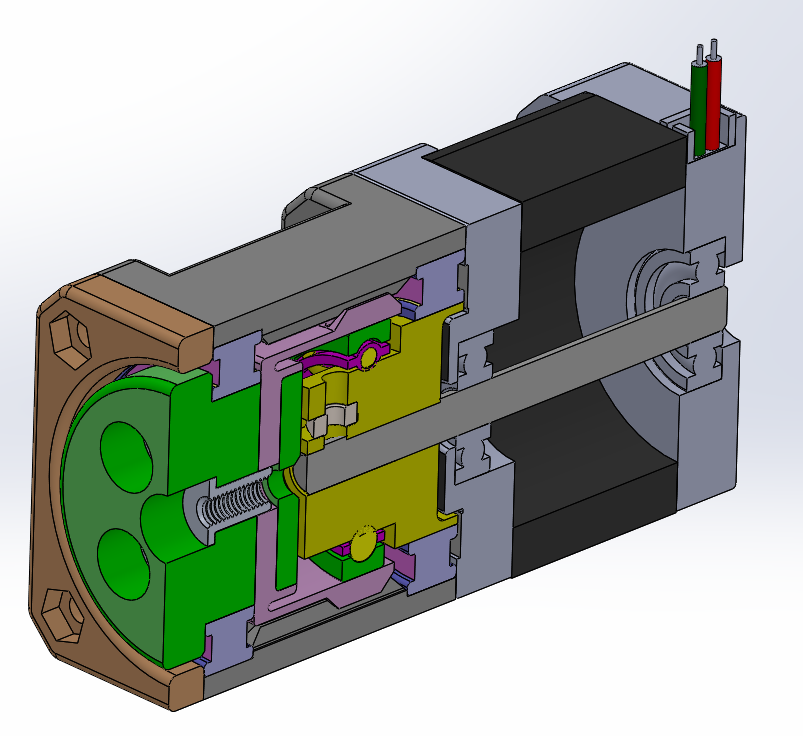

Salut du jeu, je vais même en ajouter un peu. C'est pour pouvoir guider la pièce en rotation ( "la charge utile" ) qui se montera dessus je vais modifier cette partie aussi Je prépare une V2.0 qui intègre tous les commentaires pertinents Attendez un peu avant de faire chauffer vos imprimantes, la V2.0 sera plus compacte et mieux aboutie (vue en coupe ci-dessous) merci pour la question

-

J'ai acheté chez Gamvert quelques mètres de fil plastique (Nylon) qu'on utilise pour les débroussailleuses. Il fait 1.7 mm de diamètre contre 1.75 normalement. Je suis en train de tester l'impression : plateau à 55°C et buse à 250°C, j'ai un peu augmenté le débit d'impression. Pour l'instant ça marche et ça se décolle pas du plateau ! C'est moins cher que le Nylon sur 3D Jake ! haha, ce serait rigolo si ça marche pour notre application !

-

En réfléchissant, ça rendrait la flexspline beaucoup moins flexible à cet endroit là. je ne crois pas que ce soit meilleur au final, mais tu peux essayer ... Ce que tu peux essayer en revanche c'est imprimer des pièces en nylon, toi qui peux

-

Salut J'y avais pensé, c'est une option possible, mais la couronne extérieure (bague extérieure) permet de mieux répartir les forces sur la flex-spline que les billes qui auraient seulement un contact ponctuel. Mais ça devrait marcher aussi. Faudrait tester. je le ferai surement. Pour que ça marche bien, la partie plate au fond de la Flex-spline doit être le plus rigide possible. J'ai testé d'autres concepts, c'était moins bien, voire ça marchait pas du tout. Pour 3 vis au lien de 5, ça doit être possible, mais j'ai préféré prendre ceinture et bretelles quand j'ai conçu le réducteur. Mais c'est à tester. Tu auras peut être de meilleures idées que moi Après pour ce qui est des courroies crantées, je ne suis pas fan. Et le profil de denture est "imposé" et donc est pas forcément adéquat. Si tu fais une conception du profil de denture, tu verras que c'est une partie critique pour que ça marche. Donc je préfère avec ce degré de liberté. On doit pouvoir le faire. La raison du design actuel, c'est que je voulais mettre deux roulements au départ, et finalement j'en ai trouvé qu'un seul dans mon stock. Plutôt que de toute refaire, j'ai comblé le "vide" avec cette pièce, qui permet aussi de positionner le moteur et le centrer (les trous des vis ne sont assez précis pour ça. La réponse est oui sûrement on peut le faire. J'ai fait la pièce avec des fonctions de symétrie, juste pour me simplifier la vie. La réponse est oui tu peux le faire, ça suffirait en effet, mais ça change pas grand chose au résultat. Exact, c'est pour que ça se démonte facilement. Tu peux faire autrement si tu veux. l'important est que cette partie soit très rigide. Sinon, il y a un angle de torsion non négligeable en sortie. Les inserts à monter au fer à souder, c'est très bien pour les couvercles où il n'y a pas d'efforts dessus. Dès que tu mets des efforts répétés, ça tient pas dans la durée, ça s'arrache. J'ai souvent fait cette expérience. J'ai donc préféré prendre des inserts taraudés avec un grand épaulement. Je ne changerai pas ce point design personnellement. C'est exact en effet, je sais. J'y ai pensé mais au final, j'a pas voulu bousiller un stepper pour ça Oui on peut certainement faire plus compact encore. Il y a une limite, c'est la longueur de la flex-spline, tu ne peux pas la faire plus courte que le design actuel car elle deviendrait trop rigide et prendrait trop d'efforts, et avec "trop d'angle" lié à la déformation, ça coincerait je pense. Si tu regardes les "vrais" réducteurs harmoniques en métal, la longueur de la flexspline est un vrai sujet, on ne peut pas la réduire indéfiniment. Il vaudrait mieux plutôt essayer de la rallonger un peu de quelques mm, ce serait mieux je pense, et l'épaissir un peu si c'est possible. J'ai une question à mon tour, tu comptes utiliser ce design et l'améliorer ? Si c'est le cas, je peux t'envoyer le *.STEP du projet. A toi de me dire.

-

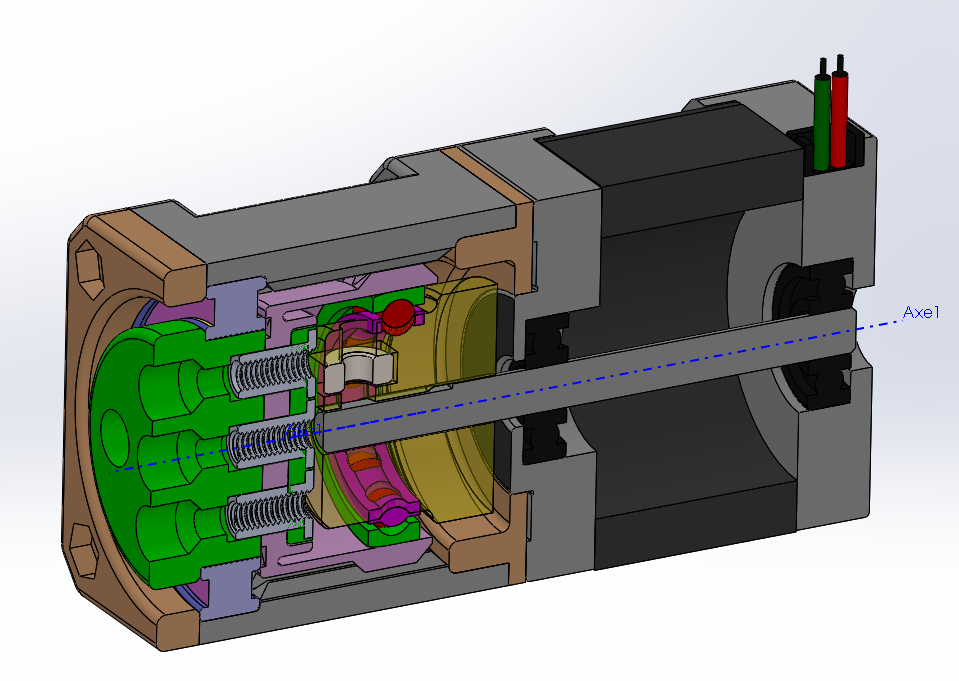

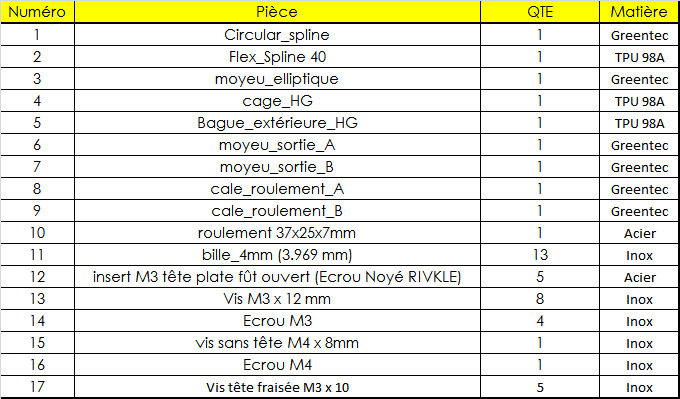

Salut les bricoleurs, Finalement, j'ai trouvé le temps de fabriquer ce HD 20, ça m'empêchait de dormir ! Résultats surprenants pour la taille, ça marche très bien et c'est très costaud, aucune idée sur le long terme ... Très fort couple, pas de backlash, comme le gros que j'ai déjà fabriqué. C'est pas super difficile à concevoir, j'avais fait des erreurs de calculs dans le STEP que j'ai posté plus haut. Deux ou trois prototypes de flexspline, de moyeu elliptique et de cage ont été nécessaires, mais dans l'ensemble, c'était beaucoup plus simple que le gros 1:100. L'avantage, vu la taille des pièces, ça s'imprime en un clin d’œil. Il faudra obligatoirement du TPU 98A pour certaines pièces, j'ai pris du greentec pour le reste car c'est un plastique précis à l'impression. Les pièces "vertes sur les photos" (pas sur la vue 3D) sont imprimées avec une buse de 0.25 mm, le reste en 0.4 mm. Je ne sais pas si ce reportage vous sera utile, en tout cas, je tente de répondre à la question posée. Je vous fait un petit reportage photo et aussi une petite une vidéo pour les curieux, j'ai été agréablement impressionné par le résultat quand j'ai fait les tests. Je joins la BOM et les fichiers STL, car certains sont intéressés, je le sais (@lordzurp) Prix de revient, autour de 10€ (sans le moteur), quelques euros de plastique, le plus cher c'est le roulement à 4€, 13 billes de 4mm, moins de 1€, quelques vis, écrous, inserts taraudés, et c'est tout. Ah si, j'ai oublié 5 vis M3 x 10 tête fraisée dans la BOM. Faites signe si il y a des questions. Vue en coupe : Photos : La vidéo : HD 20 - NEMA 17.mp4 La BOM : Les STL : HD 20 - Nema 17.rar

-

Salut à vous En fait ce serait quoi pour vous le ratio idéal ? 1:100 1:400 plus ? moins ? bien sûr zero backlash, zero angle de torsion (hyper méga rigide), pas cher, voire gratuit, et hyper compact, tout ça va de soi. Mais quid de la premiere question ...? Merci

-

@lordzurpet les autres Comme c'est un bidule demandé et évoqué souvent sur ce fil, et que j'avais quelques heures de libres ce soir j'ai fait un design à l'arrache pour Nema 17 assez compact et très simple. --> Je n'ai pas le temps d'imprimer et de tester dans les jours qui viennent. Plus tard peut-être. C'est fait avec Solidworks mais le fichier STEP s'ouvre avec fusion 360, j'ai vérifié, ça marche chez moi. La base c'est un ratio de 1:20, il est assez compact puisque c'est un cube de 42 mm de côté, il faut des vis M3 et des inserts taraudés M3 pour le monter, deux roulements de vélo 37X25x7 mm et 15 billes acier diamètre 4 mm. Il pourrait même s'empiler par 2, mis bout à bout (à condition qu'il marche un jour) pour faire un ratio 1:400. Ce serait vraiment pas cher, 15 à 20€ environ. Les directives sont les mêmes que pour celui que j'ai déjà fait. FlexSpline, bague extérieure et cage de roulement elliptique en TPU, le reste ce que voulez. C'est tout petit, j'ai aucune idée de ce que ça peut donner au final en impression 3D. S'il y en a qui veulent aller plus loin, libre à vous ... encore une fois : non imprimé, non testé, c'est un brouillon ! Assemblage_HD_Nema_17.STEP j'ai juste fait un print de la cage en TPU avec une buse de 0.25 mm pour vérifier que ce point difficile est faisable. Les dents sont bien sorties ! Bon courage.

-

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

Salut Si tu veux customiser la forme extérieure, je peux t'envoyer deux fichiers STEP des capots et de la circular spline en message privé tout de suite. Je suppose que FUSION 360 lit les *.STEP. Je suis pas trop chaud pour donner tous mes fichiers source pour l'instant. Par contre, si il faut te faire une pièce customisée, il n'y a pas de souci. Comme c'est pas encore validé sur une vraie monture et qu'il me reste à tester une dernière version de flexspline qui devrait être encore mieux, je préfère temporiser un peu. Mais ce que tu me montre, de toutes façons, j'avais déjà ça en tête et je le ferai sûrement avec ce réducteur Mais on en rediscutera ... -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

bonsoir à tous Petit compte-rendu d'activité : je suis enfin parvenu à fabriquer une version du réducteur qui semble viable : la V4.0 ... quand même ! Beaucoup de problèmes sont réglés. Pas de backlash en forçant à la main sur l'arbre, juste un angle de torsion qui est réduit au maximum de que j'ai pu faire (on doit pouvoir améliorer encore ce point, notamment en utilisant du nylon, que je ne peux pas imprimer pour l'instant) et il revient en position bien sûr quand on enlève l'effort, plus de bruit suspect de frottement et de claquement aléatoire, pas d'effet toupie perceptible de l'arbre de sortie (mais j'ai pas mesuré au comparateur), très fort couple (le couple moteur - le couple de pertes) x 100 limité par le décrochage des dents de la flexspline en TPU mais j'ai pas réussi à le faire à la main. En mode mouvement rapide, le moteur ne chauffe pas démesurément sur une longue durée, mais le réducteur a quand même un couple résistant significatif, donc pour le choix du plastique il faut en tenir compte, mais ça devrait aller si on fait tout en Greentec et TPU. Il fonctionne aussi à grande vitesse (moteur à fond, jusqu'au décrochage de celui-ci). Un autre point que je ne suis pas parvenu à régler : le bruit audible à grande vitesse, mais je ne suis pas sûr que l'on puisse faire beaucoup mieux avec des pièces en plastique et des dentures droites. Sinon, à un régime de suivi, il ronronne sans bruit perceptible, sauf si on colle l'oreille dessus. Au final, à ce stade, je suis plutôt satisfait, ça m'a pris du temps, beaucoup d'efforts et ... pas mal de plastique pour les divers prototypes, mais le résultat est prometteur, il me reste à l'installer sur mon "début de monture" et le tester. J'espère que ça va bien marcher ; ça semble être une bonne base en tout cas. Pour les intéressés, je partage les fichiers STL et une notice d'assemblage (mise à jour de la précédente) avec autant de détails que possible et des recommandations qui devraient permettre de le fabriquer sans trop de problèmes. Attention, c'est pas du "plug & play" ! il faut faire quelques efforts de réglage, ponçage, etc ... de la patience et de la minutie. Mais les ASTRAMs le sont en général prix de revient : autour de 50€ (sans le moteur), on doit pouvoir réduire un peu masse : autour de 1kg (sans le moteur), pour réduire la masse, faudrait trouver un roulement de sortie de même référence en nylon ou le fabriquer aussi, mais bon ... je stoppe là pour ce "sous-projet" pour l'instant. il est un peu gros : 14 cm de diamètre, 67 mm d'épaisseur, je ne me sens pas capable de faire mieux avec ce ratio de 1:100 Si vous voyez un point bloquant qui fait que ça ne marchera pas, n'hésitez pas à commenter ... je suis preneur de conseils. Assemblage HD100_V4.0.pdfHD-100_V4.0.rar j'ai pris 2 vidéos pour montrer ce que ça donne... moteur 400 pas par tour, sans micro-stepping dans le test (au max de vitesse) HD 100 flex spline en action.mp4 HD 100 V4.0.mp4 -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

ça ma coûté 700-800 € en achetant toutes les pièces séparément -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

@Lordzurp Je vois qu'on a pas mal de points communs, ma spécialité est l'électrotechnique également, mais j'aime beaucoup la mécanique et l'usinage. Du coup je me suis mis à Solidworks il y a une quinzaine d'années. J'ai un petit atelier de bricolage personnel, avec deux fraiseuses et un tour, ça dépanne pas mal. Pour les machines, comme j'aime bidouiller, j'avais acheté du low-cost chinois (les ender) dont j'ai refait 50% évidemment. J'ai re-conçu les têtes d'impression également et monté le tout en direct drive, changé le firmware. J'ai mis une extrudeuse Hemera, heat break titane et buse Volcano sur la grosse. Maintenant ça marche très bien et c'est extrèmement fiable ... du "plug & play" pour les plastiques classiques. J'en ai un 3ème en chantier, la voron 2.4. J'avais acheté les pièces avant que PRUSA ne travaille sur un Core XY. Je comprends le choix de la PRUSA. Si c'était à refaire, je pense que je referai comme toi. D'ailleurs je regarde avec intérêt celle qu'ils sont en train de sortir en gros volume d'impression, qui me conviendrait bien, j'avoue. mais le prix ... Pour l'enceinte, c'est en projet dans ma tête, je ferai ça en profilé 20X20 pour encapsuler complèment les machines, individuellement, mais j'ai plus assez d'heures dans une journée pour avancer sur tous les projets. Pour tout te dire, je suis en train d'expérimenter le nylon en ce moment, malgré les conditions "défavorables", on verra ce que ça donne. Si ça marche vraiment pas, je retournerai à mon TPU A98. Merci pour ta proposition avec le nylon, si c'est un point bloquant, je te dirai. ++ AK. -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

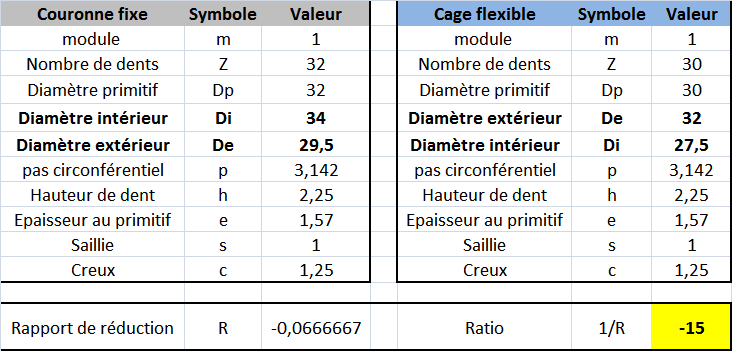

Ca a l'air largement faisable pour un ratio 1:15 pour un Nema 17. Des dents de module 1, hauteur 2.25 mm L'échelle de scalling : diviser toutes les dimensions par 4 en gros. On doit même pouvoir tout imprimer avec une buse de 0.4, en fusionnant la circular spline et le carter côté moteur ! Ca pourrait même me servir pour démultiplier mon axe DEC ! -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

Salut Lordzurp Merci d'avoir partagé ton projet, je comprends mieux le besoin. Je comprends aussi que j'ai le temps pour le Nema 17 tant mieux. Actuellement, je suis en train de travailler très en détails le profil des dentures et les épaisseurs de la flex-spline, je voudrais que ce soit vraiment performant. pour répondre à tes questions sur le split-ring : entrainement AD : j'avais prévu d'entraîner par friction avec un galet en polyuréthane mais je réfléchis à autre chose : un entrainement par câble de 1.5 mm de section (de vélo) en enroulement autour des galets (1 tour) et le galet en sortie de réducteur (2 ou 3 tours) : il n'y aura pas de glissement possible comme ça. J'usinerai une gorge dans les galets de soutien de profondeur 0.5 mm et largeur 3 mm, pour ne pas que le câble interfère avec le ring. je prévois une réduction de 1:10 ème en plus du réducteur harmonique de 1/100 ème. j'ai calculé avec le stepper, on descend à la seconde d'arc de résolution. entrainement DEC : roue et vis sans fin (acier et bronze) ratio 1:90 avec compensation de jeu : des vis de pression sur les roulements et l'axe de la vis sans fin pour être sûr qu'il n'y a pas de jeu. Je vois que tu es mieux équipé que moi pour imprimer : PRUSA et caisson, parfait. Tu as l'air plus doué aussi ;), je suis toujours en apprentissage ... Je n'ai pas encore de caisson malheureusement, donc le nylon ... Dommage, mais ça viendra. Idéalement les pièces telles que la circular-spline, la flex-spline les trois pièces du roulement elliptique (1 cage et 2 bagues) devraient être faites en nylon, mais je n'arriverai pas à l'imprimer ça sans enceinte thermique, faut pas rêver. Donc c'est du TPU pour l'instant. Si je faisais un réducteur Nema 17, il faudrait partir sur un ratio de combien ? 1/30 ème ? 1/10ème me parait peu et pas forcément plus facile à faire. Merci AK. -

Recherche Aide pour table équatorial T400

Astrokor a répondu à un sujet de damien-astro dans Les bricoleurs

Bonjour un concept sympatique ici, avec de la géométrie pour expliquer ... http://rmi.free.fr/Astro/table_equatoriale.htm Un jour j'en ferai une .... ++ -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

@lordzurp Passer à un réducteur 1/20 devrait être très facile par rapport à celui là et prendre moins de place, sans problème. C'est augmenter le ratio qui est difficile, ici c'est 1/100 ème et j'arrive aux limites de ce que je sais faire d''un point de vue technique & impression 3D avec mes machines. Si tu me demandais de faire un réducteur 1/200 ème dans le même volume que celui là, ce serait impossible pour moi Donc, pour répondre à la question, OUI un re-scaling est possible. Pour la question du Nema 17, tu as tout à fait raison, le couple nécessaire à faire tourner l'engin a beaucoup diminué avec les améliorations, surtout la dernière modification sur le "wave generator" avec un roulement elliptique. D'ailleurs, je pense rajouter 5 billes et porter l'ensemble à 25 au lieu de 20. Donc oui, on doit pouvoir le faire en Nema 17. Si il y a un besoin sur le forum, je peux faire une version Nema 17, quand celui-là marchera complètement. Le dernier détail que je m'efforce de mettre au point, c'est le bruit à haute vitesse et donc, trouver le profil de denture adéquat . Tout le reste marche très bien, un couple phénoménal, pas de backlash (ou bien imperceptible). En fait, le souci c'est la buse de l'imprimante, il faut une buse de 0.3max pour imprimer la flex-spline et la circular spline. Je risque d'être obligé de descendre à 0.25, ça va prendre une douzaine d'heures d'impression pour chacune de ces pièces. Le reste, ne présente aucune difficulté d'impression. Ca t'intéresserait une version plus compacte avec moins de réduction (par exemple 1:20 ème ou 1/30 ème) en Nema 17 ? Avec ce même réducteur 1/100 ème, je pourrais aussi changer juste le capot côté moteur et le moyeu hexagonal pour adapter un Nema 17 et voir ce que ça donne ... ++ AK. -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

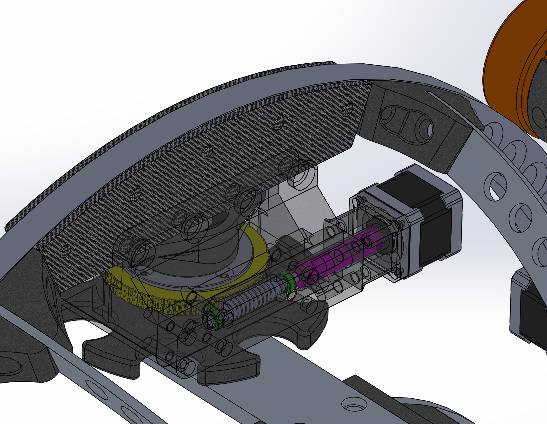

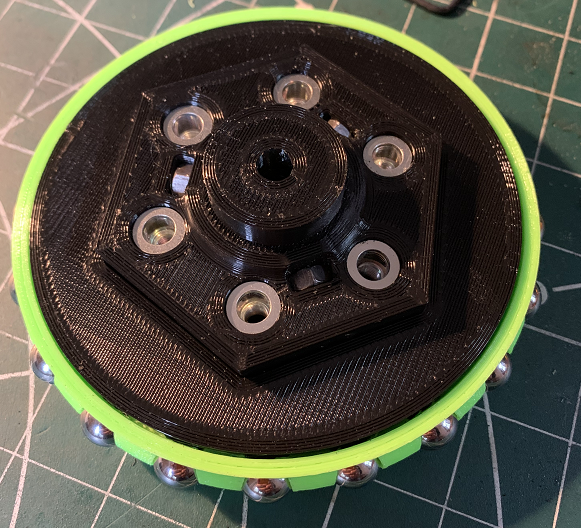

Bonsoir à tous Je partage le test partiel du nouveau concept (le dernier, j'irai pas plus loin) avec le roulement elliptique montré ci-dessus. C'est un test avant installation de la Flex spline et de la nouvelle circular spline. Sur la vidéo, je maintiens la bague extérieure avec le doigt pour que l'on voit la déformation "harmonique" induite par la bague intérieure elliptique. Je teste à vitesse très élevée (moteur quasi à fond) et je fais un peu varier la vitesse. Question bruit acoustique, c'est à ce stade, pleinement satisfaisant. Au niveau guidage et points d'appuis ça devrait être le top. Je suis en train d'imprimer la nouvelle "Circular-spline" avec un profil de dents mieux adapté qui devrait encore améliorer de façon significative. IMG_5292.mp4 -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

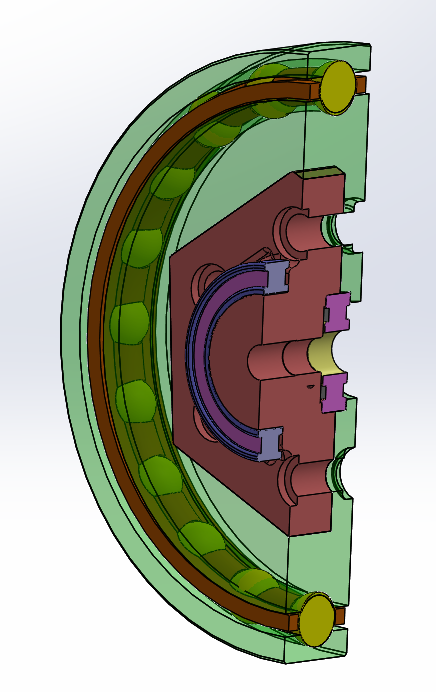

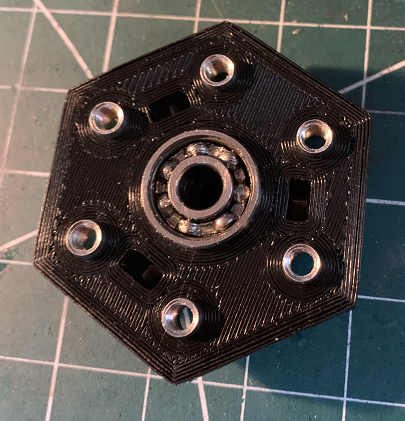

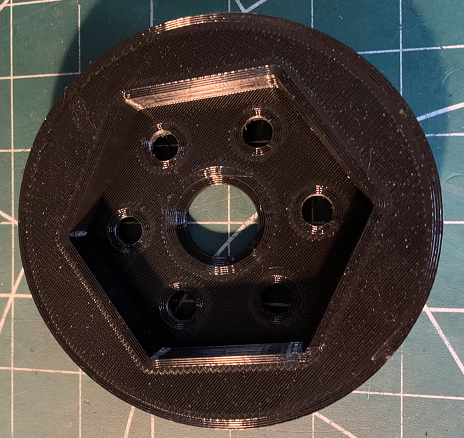

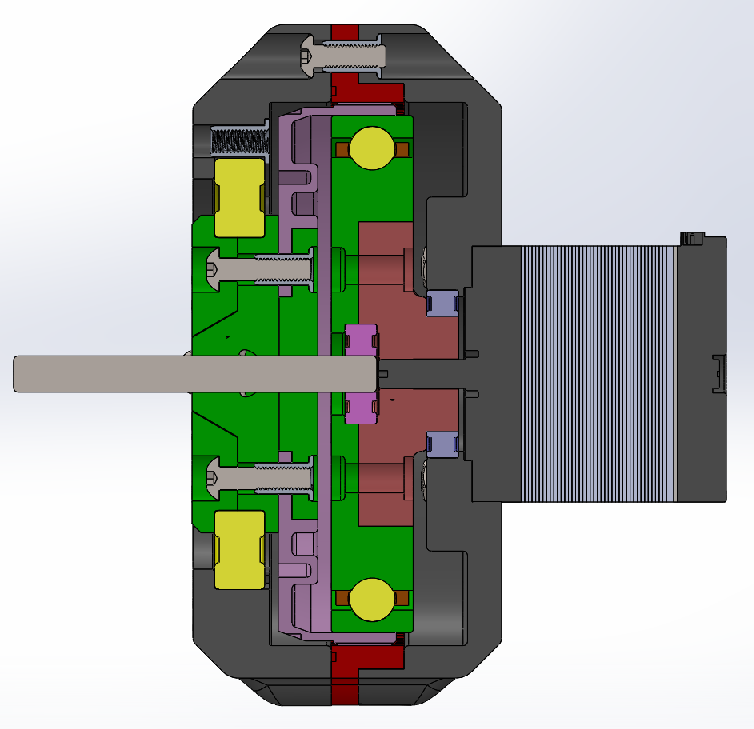

Bonjour à vous Je vais abandonner le concept de la partie "générateur harmonique" actuel. Je travaille sur le véritable concept du HD qui, en réalité, est beaucoup plus simple à fabriquer que le système avec 6 roulements 608ZZ comme j'avais fait et que l'on voit sur toutes les vidéo youtube. Ce dernier a le défaut de n'avoir une portée que sur 6 points. Le véritable Wave generator conforme au design du vrai HD en métal (un roulement à billes avec une bague intérieure rigide de forme elliptique et une bague extérieure flexible) portera partout sur la Flexspline et sera bien plus précis. Au final, on va supprimer 6 roulements à billes 608ZZ et les remplacer par 20 billes en acier diamètre 10mm, un vrai roulement en quelque sorte, avec ses deux bagues, ses billes et sa cage. le design de la Flexspline et son profil de sa denture sont en cours de révision aussi, pour annuler le bruit à haute vitesse, j'ai trouvé un papier technique la dessus. Le reste (les autres pièces) est inchangé. J'ai l'impression qu'on pourrait faire une thèse sur ce type de réducteur ! Mais je suis têtu, je voudrais bien arriver à faire un design qui marche vraiment bien. Les tests avant la fin de la journée normalement. J'en suis là ... la bague extérieure et la cage des billes sont en TPU, la bague intérieure et le moyeu hexagonal sont en PETG. La vue en coupe du réducteur avec toutes ces modifications : La vue en coupe du nouveau "wave generator" : les premières pièces : Le reste est en cours d'impression . -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

Salut lordzurp J'ai deux machines, une ender 5 et une ender 5 plus (la grande) avec des extrudeurs montés en direct drive. -

salut à tous, un peu de lecture et d'expérimentation ici ...

-

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

HD-200 (fichiers STL).zipBonsoir à tous, J'arrive proche de la fin du design du "harmonic drive" avec un rapport de réduction de 1:100 pour moteur NEMA 23. Je suis presque arrivé au but, il me faut encore tester deux versions de cage flexible (ou plus suivant ce que j'obtiens comme résultat), c'est la partie compliquée de ce concept. En théorie c'est très facile (en métal), en pratique et en plastique c'est hyper compliqué de faire une cage parfaite. J'ai testé ma dernière évolution du design général du HD100 (V3.0) aujourd'hui et je suis assez satisfait, beaucoup de soucis observés dans le passé ont été réglés. Mon seul et unique problème, je voudrais que ce réducteur fasse peu de bruit à grande vitesse. c'est pourquoi je travaille encore sur le profil de la bande intérieure de roulement de cette satanée cage flexible. Comme promis, je partage le compte-rendu complet de cette aventure ainsi que les fichiers STL, la liste du matériel, la procédure d'assemblage, les recommandations d'impression, etc .... Si certains d'entre vous veulent participer à cette aventure, vous êtes les bienvenus. Je pense au final que ce doit être viable pour un entrainement de télescope, il reste un peu de travail, mais on devrait y arriver, ça marche bien. La fiabilité long terme ne va pas être un problème, ça ne va pas se casser ou s'user rapidement. Le couple en sortie est phénoménal, on ne cale pas l'arbre à la main. Le back-lash est zéro, il y a juste un angle de "torsion" possible si on force comme un malade sur l'axe pour l'obliger à tourner un peu, mais il revient en position initiale. C'était le but recherché. Il n'y a plus d'"effet toupie" en sortie. Il reste juste un bruit acoustique un peu aléatoire, surtout à grande vitesse. Je pense savoir de quoi il s'agit et la source de ce souci. C'est pourquoi j'ai joint aux fichiers STL, des versions V4 et V5 de la cage flexible (en plus de la V3.0) qui devraient régler ce dernier problème (je croise les doigts). Je testerai demain probablement, j'ai enfin reçu mon TPU 98A vert fluo de chez extrudr. Si d'aventure, certains fabriquaient ce réducteur, n'hésitez pas à faire de nombreux commentaires, c'est souvent à plusieurs qu'on progresse. Ce serait tellement bien qu'on arrive à faire un réducteur "générique" pour nos projets de montures et de télescopes. Celui-ci est très proche d'une solution viable, j'espère y arriver vite. Bonne lecture et bonne chance à vous 23HE22-2804S.pdf 23HE30-2804S.pdf 23HE30-2804S_Torque_Curve.pdf Assemblage HD100.pdf 1066740523_HD-100(fichiersSTL).zip -

Bonsoir Pardonnez-moi de sauter à pieds joints dans le plat, mais je ne comprends toujours pas l'utilisation de machines à courant continu dans nos applications d'astronomie, que ce soit télescope, coupole, etc ... c'est compliqué à piloter, ça a un collecteur qui s'use, la vitesse dépend de la tension, difficile à réguler, etc... Si il y a une raison, dites le moi, je n'ai pas compris., sincèrement... il existe de gros moteurs pas à pas pilotables avec des moyens électroniques simples et des réducteurs. Si on a besoin de plus de couple, sans décrochage possible, on peut utiliser des moteurs a induction triphasés pilotés avec des onduleurs à contrôle vectoriel (v/f constant), donc on peut régler précisément la vitesse de déplacement : ce que l'on cherche avant tout. Un contrôleur de 1.5 à 3 kVA coûte entre 50 et 100 € sur E-bay d'occasion, donc pour quelques 100-taines de watts, ça doit pas être très cher. J'ai ça sur toutes mes machines outils, fraiseuse, tour. On alimente en 230V-50Hz, ça sort du 230V triphasé, fréquence réglable selon vos souhaits avec un potentiomètre, ou un bus numérique, le truc se programme les doigts dans le nez directement sur le convertisseur qui a un clavier et un écran LCD. on peut ajouter des capteurs, des fins de course etc ... Si la raison est d'alimenter tout ça par une une batterie, utilisez une UPS de PC et le tour est joué. Expliquez-moi svp ! Après, je ne polémique pas, je veux juste comprendre ces choix de machines à courant continu que beaucoup de gens font, ici et ailleurs ... et je suis prêt à aider si besoin ? je comprens que le moteur CC a déjà été acheté et que c'est une contrainte forte du projet. Dommage ... de mon point de vue. pardon pour le désagrément par avance, mais il fallait que je demande ... Bon courage à vous. AK.